仕上ミルの形式

1. はじめに

いま、見た目が格好いいからという理由で、熱間圧延ラインの3DCGを作っています。 熱間圧延ラインというのは薄い鉄板を大量生産するためのラインで (図1)、具体的には、それなりに厚い鉄塊をロールで押しつぶして薄くする、ということをやっています。で、ロールで押しつぶすための設備が仕上圧延機です。 通常、この設備は仕上ミル (Finishing mill) と呼ばれているので、以降はここでもそう呼ぶことにします。

図1 熱間圧延ライン全体図 (HSU, Han-Kai; AOH, Jong-Ning. The Mechanism of Position-Mode Side Guide in Correcting Camber in Roughing Process of a Hot Strip Mill. Metals, 2019, 9.5: 504.)

図2 圧延された板

先ほど書いた通り、熱間圧延ラインで製造しているのは板です。 板のあちこちで厚みが違うと使いにくいので、仕上ミルには一定の厚みの板を作ることが求められます。 熱間圧延ラインで製造される板は図2に示すようにとてつもなく長く、“板厚”という場合に、 長手方向板厚と幅方向板厚に分けて考えることが必要になります。 実は、長手方向板厚を一定にする技術と幅方向板厚を一定にする技術は異なっていて、 時代とともにその技術は進歩してきました。 そして、それにあわせて仕上ミルの形式も変化してきました。 ここでは、1960年以降、幅方向の板厚を一定にする技術の進歩に伴って、 仕上ミルの形式がどのように変化してきたのか解説していこうと思います。

一応書いておきますが、この記事は圧延の操業方法や圧延の物理を解説する記事ではりません。そのあたりに興味のある方は教科書を読むとか、そういうことが体感できる場所で働くことをお勧めします。

2. 仕上ミルの形式の変化

2.1 シンプルな仕上ミルとその問題点

図3aは最もシンプルな仕上ミルの模式図です。左から入ってきた板がワークロール(板に接触するロールの通称)で伸ばされて、薄くなって右へ出ていきます。このとき、図3bのように、ワークロールは板の硬さに負けて少しだけたわみます。結果として、幅方向中心部の板厚が端の板厚と比べて大きくなります。 この板厚差をなくすために以後多くの方法が考案されてきました。

図3 シンプルな仕上ミルと幅方向の板厚偏差

2.2 バックアップロール方式

ワークロールがたわまないように、図4のようにワークロールを支えるバックアップロールを追加するという方法が登場します。しかし、この方法では、硬い板を伸ばすときにはバックアップロールもたわんでしまうという問題があります。

図4 バックアップロールの追加

2.3 ベンダー方式

パスタを折るイメージで、ワークロールの両端を掴んで曲げることで、板の硬さによって生じるたわみを打ち消そうという方法が登場します (図5)。今までの方法との決定的な違いは、ワークロールのたわみ量を制御できるということです。つまり、柔らかい板でワークロールのたわみが小さいときはベンディング力を小さくして、硬い板でワークロールのたわみ量が大きいときはベンディング力を大きくするという制御ができます。ベンディング力をさらに大きくすることで、板中心部の板厚を板端部の板厚よりも小さくすることも可能になります。もちろん、板中心部の板厚と板端部の板厚の差を大きくする側に制御することも可能です。

図5 ベンダー方式

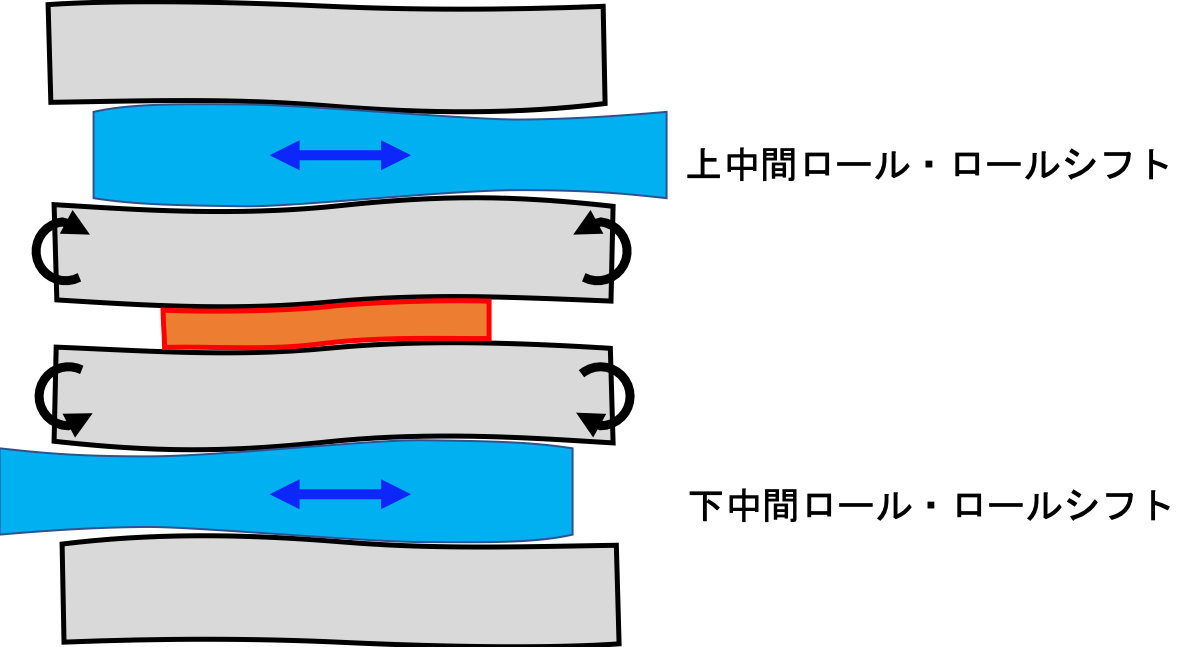

2.4 中間ロールシフト方式

ベンダーによって幅方向の板厚を制御できるようになりましたが、それでも限界がありました。そこでより高い幅方向板厚制御能力を目指して登場したのが中間ロールシフト方式です (図6)。ワークロールとバックアップロールの間にひょうたんのような断面の中間ロール(IMRとも言う)を設置し、中間ロールの径の大きい部分を近づけたり離したりすることで幅方向の板厚を制御しようというものです。例えば、中間ロールの径の大きな部分を近づけると、それに合わせてワークロールがたわみ、結果として板中心部の板厚を薄くできます。ベンダー方式はワークロールの端に力を加えるだけでした。中間ロールシフト方式は板の通り道の形状を直接変化させることができるという意味で、幅方向の板厚制御能力が向上します。

図6 中間ロールシフト方式

2.5 ワークロールシフト方式

考え方としては中間ロールシフト方式と同じで、より直接的にワークロール形状を変化させるというものです (図7)。 明らかにこちらの方がシンプルなのになぜ後から登場したのか。それは、ワークロールが圧延中に凄まじいペースで磨耗することに起因します。すなわち、せっかく作ったひょうたんの形が圧延中にどんどん変化していき、当初はその影響を考慮した制御ができなかったのです。コンピュータの進化などで高度な制御ができるようになると、圧延機の部品点数が少なくて済むこちらの方式があっという間に広まります。中間ロールシフト方式の仕上ミルを見たら、時代のはざまに生まれたレアキャラに思いを馳せてください。

図7 ワークロールシフト方式

2.6 ワークロールクロス方式

ロールに凝った形状をつけるのは大変です。板の幅方向の板厚を制御するには、要するに板の幅方向に上下ワークロールの隙間を変化させればよく、シフト以外の方式として登場したのがワークロールクロス方式です。図8aに示すように上下ワークロールをクロスさせ、図8bのように上下ワークロールの隙間を板の幅方向に変化させるというものです。しかし、ワークロールとバックアップロールの間に角度差が生じることに起因して、ワークロールとバックアップロールが互いに離れようとする力(スラスト力)が発生します。それをおさえるための構造が必要となり、あまり流行りませんでした。

図8 ワークロールクロス方式

2.7 ペアクロス方式

ワークロールクロス方式の問題点は、ワークロールとバックアプロールに角度差がついたことでした。そこで、バックアップロールもワークロールに合わせてクロスさせるというペアクロス方式が登場します (図9)。確かに幅方向の板厚制御能力はずば抜けていいたのですが、仕上ミルの構造が凄まじく複雑になり、過酷な圧延の現場で使うにはややデリケートすぎるものでした。

図9 ペアクロス方式

以上、世の中に出てきた順に書きました。ただ、設備の扱いやすさなどの観点で最終的に覇権を取ったのはワークロールシフト方式のようです。

scikit-learnの最近傍法を使う

導入で苦しんだのでメモ.ついでに使い方もメモ.

使い方

sklearn.neighborsモジュールには次の3つがある.

近傍の点を見つけるだけならNearestNeighborsでOK.

- NearestNeighbors

- KNeighborsClassifier

- KNeighborsRegressor

<サンプル>********************************************

from sklearn.neighbors import NearestNeighbors

#aが学習データ,bが検索データ

a = [[1,9], [2,8], [3,7], [4,6], [5,5], [6,4], [7,3], [8,2], [9,1] ]

b = [[2,8] ]

#fitでモデルを作る.algorithmにkd_treeを使えば検索が早くなる

nbrs = NearestNeighbors(n_neighbors=3,algorithm='kd_tree',metric='euclidean').fit(a)

#kneighborsで近傍点を検索する.

#与える引数で何点検索するか指定できる(今回は2点)

#indicesが近傍の点の添え字,distanceが距離.

distances, indices = nbrs.kneighbors(b,2)

<以上>********************************************

導入

Annacondaを使って導入する場合,最新バージョンのscikit-learnを選択すると,numpyもついてくるらしい.これが既にインストールされるnumpyとそれに関連するパッケージと干渉し,numpyを使うプログラムが動かなくなる.古いバージョン(例えば0.19.0)だとscikit-learnが単体で追加されるので,先ほど述べたような問題は起こらない.

docomo wifiの使い方

◆0001docomo

- 新しい

- 0000docomo,docomoとはエリアが違う

- SIM認証できる

◆0000docomo

- 古い

- 0001docomo, docomoとはエリアが違う

- SIM認証できなくて,docomo Wi-Fiユーザ ID・docomo Wi-Fiパスワード・セキュリティキーが必要

- SSID選択時にセキュリティーキー入力→ブラウザ起動時に「docomo Wi-FiユーザID/パスワード」を入力し、プルダウンメニューから「SPモード」を選択

◆docomo

- 古い

- 0000docomo, 0001docomoとはエリアが違う

- SIM認証できなくて,docomo Wi-Fiユーザ ID

- docomo Wi-Fiパスワード・セキュリティキーが必要

- SSID選択時にセキュリティーキー入力→ブラウザ起動時に「docomo Wi-FiユーザID/パスワード」を入力し、プルダウンメニューから「SPモード」を選択

FM TOWNSの仮想化(macOS上のVirtualBOX上のWindowsXPでうんづを動かす)

目次

1. TOWNSの死亡

2. うんづの仮想化

3. TOWNS本体の今後

1. TOWNSの死亡

数年前から内蔵ハードディスクドライブと光学ドライブは死亡しており,外付けハードディスクにインストールしたシステムを起動して遊んでいたのですがそれも不可能になりました.この記事で書いた通り,自分の場合はハードウェアとしてのTOWNSはそこまで必要ないので,頑張ってハードウェアを修理したりはしないことに決めました.

2. うんづの仮想化

ハードウェアは必要ないといいつつたまにはTOWNS OSと戯れたいので,TOWNS OS自体は起動できるようにはしておきたいと思います.そういう意味で,前回うんづによる仮想化を行ったわけです.しかし,うんづはリリース時期的にはVistaまでのWindowsにしか対応していません.いまのところWindows10では動作するものの,将来のWindowsでも同様に動作するのかという問題があり,もっと言えばWindowsというOSがなくなるかもしれないわけです.特定の環境に依存しない方法を模索する必要があります.

そこで,次のような案を考えました.

「仮想マシン上のWindowsでうんづを動かすことはできないか」

そして,その具体的な形として次を試してみました.

「macOS(実マシン)上のVirtualBOX上のWindowsXPでうんづを動かす(下図)」

動きました. 仮想マシンのスペックによるので一概には言えませんが,動作の重さは特になく不自由はなさそうです.

3. TOWNS本体の今後

せっかくのレアハードを捨てるのも惜しいので,PCケースとして再利用できないか検討中.乞うご期待.

すでにばらし始めています.写真は,頭脳であるi486SX.

研究室共有スペースの整備

社会人を何年かやって,博士号を取るために大学に戻って一年が経った. 研究以外にテーマを持って取り組んだことに研究室の共有スペースの整備というのがあって, それについて書こうと思う.

研究室の共有スペースとは

自分がいる研究室は,教授の部屋,准教授・ポスドクの部屋,博士課程以下の学生の部屋に分かれている. そして,学生部屋の一角に流し台があり,そこを中心に冷蔵庫,ソファー,ミーティング机,ホワイトボードがあって,そこが共有スペースだ.

整備することになったきっかけ

一つ目は自分の都合.社会人帰りということもあって,実験室にいるか用事で構外にいるとき以外は基本的に朝から夜まで居室にいる.だから,自分が長い時間を過ごす空間を少しでも快適にしたい.

二つ目は他の学生へのメリット.現状の共有スペースも割と学生の溜まり場になっているので,ちゃんと整備すればもっと溜まり場になって,何か面白いことが始まるんじゃないかと思った.

やった内容とそれによって変化したこと

- 流し台の掃除.

流し台を掃除して,洗ったあとの食器が積み上がっていた乾燥棚を撤去して代わりにマグカップが数個置けるくらいの小さい乾燥棚にした.乾燥棚に放置できないからみんな食器を片付けるようになったし,綺麗になったという理由で今まで流しを使わなかった学生が自前のカップを用意して洗うようになったりした.

-

コーヒーメーカーの導入

コーヒー好きが何人かいたので,機械やら豆やら共同出資してコーヒーメーカーを導入した. フリーライドはOKで,たくさん飲みたいなら豆を買ったり機械を掃除してねというルールで運用していきたい. -

ドリンク用募金箱の設置

どうしても飲みたいときもあるだろうということで,募金箱を設置した. 先生やOBの方が思ったより入れてくれて,月5000円分くらい,タイミング関係なく自由に飲んでいいお酒やジュースが常備できるようになった.趣旨を理解した上(=リターンを求めていない)での資金から買っているから自由に飲んでいいんだけど,思ったよりもお金を入れて飲み物を取っていく学生が多い. -

ホワイトボードの発掘

荷物に埋まっていてほとんど使えてなかったホワイトボードをちゃんと使える場所に移した. 色々と書かれるようになったので今後の経過を様子見.

最後に

最近は,夕方誰かがおもむろに飲み始めたのをきっかけに数人が集まって一缶飲みきるまでいろいろ議論するといったことが起こるようになった.研究成果への効果はまだ未知数だけど,少なくともミーティング以外で議論するという文化はできそうな気がする.

課題も残っている.今回の取り組みは,絞ったり褒めたりして瞬間的に120%のパフォーマンス引き出すというものではなくて,今もっている能力を発揮しやすいように環境を整えることを目指すというもの.個人を必ずしも成長させるものではないので,その辺りはこれからみんなで取り組んでいきたい.