仕上ミルの形式

1. はじめに

いま、見た目が格好いいからという理由で、熱間圧延ラインの3DCGを作っています。 熱間圧延ラインというのは薄い鉄板を大量生産するためのラインで (図1)、具体的には、それなりに厚い鉄塊をロールで押しつぶして薄くする、ということをやっています。で、ロールで押しつぶすための設備が仕上圧延機です。 通常、この設備は仕上ミル (Finishing mill) と呼ばれているので、以降はここでもそう呼ぶことにします。

図1 熱間圧延ライン全体図 (HSU, Han-Kai; AOH, Jong-Ning. The Mechanism of Position-Mode Side Guide in Correcting Camber in Roughing Process of a Hot Strip Mill. Metals, 2019, 9.5: 504.)

図2 圧延された板

先ほど書いた通り、熱間圧延ラインで製造しているのは板です。 板のあちこちで厚みが違うと使いにくいので、仕上ミルには一定の厚みの板を作ることが求められます。 熱間圧延ラインで製造される板は図2に示すようにとてつもなく長く、“板厚”という場合に、 長手方向板厚と幅方向板厚に分けて考えることが必要になります。 実は、長手方向板厚を一定にする技術と幅方向板厚を一定にする技術は異なっていて、 時代とともにその技術は進歩してきました。 そして、それにあわせて仕上ミルの形式も変化してきました。 ここでは、1960年以降、幅方向の板厚を一定にする技術の進歩に伴って、 仕上ミルの形式がどのように変化してきたのか解説していこうと思います。

一応書いておきますが、この記事は圧延の操業方法や圧延の物理を解説する記事ではりません。そのあたりに興味のある方は教科書を読むとか、そういうことが体感できる場所で働くことをお勧めします。

2. 仕上ミルの形式の変化

2.1 シンプルな仕上ミルとその問題点

図3aは最もシンプルな仕上ミルの模式図です。左から入ってきた板がワークロール(板に接触するロールの通称)で伸ばされて、薄くなって右へ出ていきます。このとき、図3bのように、ワークロールは板の硬さに負けて少しだけたわみます。結果として、幅方向中心部の板厚が端の板厚と比べて大きくなります。 この板厚差をなくすために以後多くの方法が考案されてきました。

図3 シンプルな仕上ミルと幅方向の板厚偏差

2.2 バックアップロール方式

ワークロールがたわまないように、図4のようにワークロールを支えるバックアップロールを追加するという方法が登場します。しかし、この方法では、硬い板を伸ばすときにはバックアップロールもたわんでしまうという問題があります。

図4 バックアップロールの追加

2.3 ベンダー方式

パスタを折るイメージで、ワークロールの両端を掴んで曲げることで、板の硬さによって生じるたわみを打ち消そうという方法が登場します (図5)。今までの方法との決定的な違いは、ワークロールのたわみ量を制御できるということです。つまり、柔らかい板でワークロールのたわみが小さいときはベンディング力を小さくして、硬い板でワークロールのたわみ量が大きいときはベンディング力を大きくするという制御ができます。ベンディング力をさらに大きくすることで、板中心部の板厚を板端部の板厚よりも小さくすることも可能になります。もちろん、板中心部の板厚と板端部の板厚の差を大きくする側に制御することも可能です。

図5 ベンダー方式

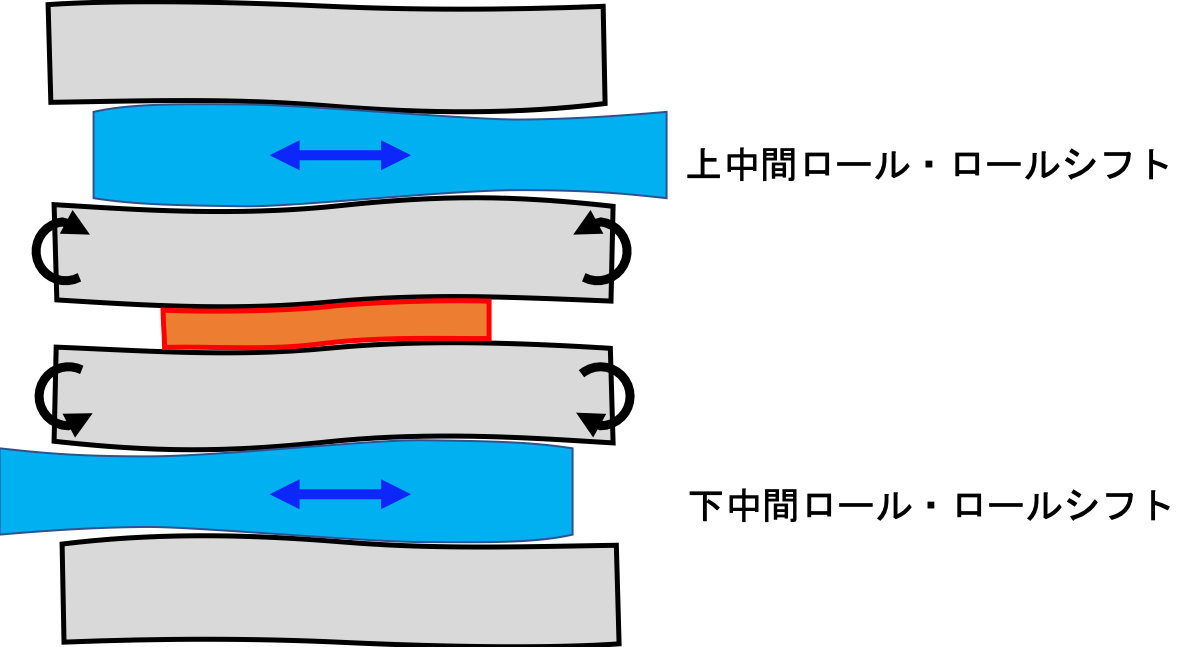

2.4 中間ロールシフト方式

ベンダーによって幅方向の板厚を制御できるようになりましたが、それでも限界がありました。そこでより高い幅方向板厚制御能力を目指して登場したのが中間ロールシフト方式です (図6)。ワークロールとバックアップロールの間にひょうたんのような断面の中間ロール(IMRとも言う)を設置し、中間ロールの径の大きい部分を近づけたり離したりすることで幅方向の板厚を制御しようというものです。例えば、中間ロールの径の大きな部分を近づけると、それに合わせてワークロールがたわみ、結果として板中心部の板厚を薄くできます。ベンダー方式はワークロールの端に力を加えるだけでした。中間ロールシフト方式は板の通り道の形状を直接変化させることができるという意味で、幅方向の板厚制御能力が向上します。

図6 中間ロールシフト方式

2.5 ワークロールシフト方式

考え方としては中間ロールシフト方式と同じで、より直接的にワークロール形状を変化させるというものです (図7)。 明らかにこちらの方がシンプルなのになぜ後から登場したのか。それは、ワークロールが圧延中に凄まじいペースで磨耗することに起因します。すなわち、せっかく作ったひょうたんの形が圧延中にどんどん変化していき、当初はその影響を考慮した制御ができなかったのです。コンピュータの進化などで高度な制御ができるようになると、圧延機の部品点数が少なくて済むこちらの方式があっという間に広まります。中間ロールシフト方式の仕上ミルを見たら、時代のはざまに生まれたレアキャラに思いを馳せてください。

図7 ワークロールシフト方式

2.6 ワークロールクロス方式

ロールに凝った形状をつけるのは大変です。板の幅方向の板厚を制御するには、要するに板の幅方向に上下ワークロールの隙間を変化させればよく、シフト以外の方式として登場したのがワークロールクロス方式です。図8aに示すように上下ワークロールをクロスさせ、図8bのように上下ワークロールの隙間を板の幅方向に変化させるというものです。しかし、ワークロールとバックアップロールの間に角度差が生じることに起因して、ワークロールとバックアップロールが互いに離れようとする力(スラスト力)が発生します。それをおさえるための構造が必要となり、あまり流行りませんでした。

図8 ワークロールクロス方式

2.7 ペアクロス方式

ワークロールクロス方式の問題点は、ワークロールとバックアプロールに角度差がついたことでした。そこで、バックアップロールもワークロールに合わせてクロスさせるというペアクロス方式が登場します (図9)。確かに幅方向の板厚制御能力はずば抜けていいたのですが、仕上ミルの構造が凄まじく複雑になり、過酷な圧延の現場で使うにはややデリケートすぎるものでした。

図9 ペアクロス方式

以上、世の中に出てきた順に書きました。ただ、設備の扱いやすさなどの観点で最終的に覇権を取ったのはワークロールシフト方式のようです。